14. Сварные соединения: достоинства и недостатки, область применения.

Типы сварных швов, виды сварных соединений, виды сварки.

Сварные соединения —

наиболее распространенный и совершенный вид неразъемных соединений. Они

образуются путем местного нагревания сопрягаемых участков свариваемых деталей

до расплавленного (сварка плавлением) или до пластического состояния с

последующим сдавливанием (контактная сварка). При этом используются силы

межмолекулярного взаимодействия. Сварку широко применяют в машиностроении.

Достоинства сварных соединений: возможность получения изделий больших

размеров (корпуса судов, железнодорожные вагоны, кузова автомобилей,

трубопроводы, резервуары, мосты и др.); снижение массы по сравнению с литыми

деталями до 30...50% и с клепаными— до 20% благодаря в

основном уменьшению толщины стенок и припусков на механическую обработку, а

также отсутствию ослабляющих отверстий и накладок как в заклепочном

соединении; снижение стоимости изготовления сложных деталей в условиях

единичного или мелкосерийного производства; малая трудоемкость, невысокая

стоимость оборудования, возможность автоматизации; возможность достижения

равнопрочности сварного изделия и

свариваемых деталей.

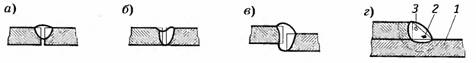

Недостатки сварных соединений: возникновение при сварке дефектов швов,

снижающих их прочность (особенно при переменном

нагружении). На рис. изображены дефекты швов: а) непровар

шва; б) подрез шва; в) смещение деталей в стыке; г) шлаковые 2 и газовые

3 включения (последние устраняются механической обработкой поверхностной

зоны шва); возникновение остаточных напряжений (вследствие локальных

термических деформаций от неравномерного нагрева соединяемых деталей) снижает

прочность и вызывает необходимость проведения старения; сложность проведения

контроля ответственных сварных изделий; местное оплавление участков

деталей вблизи шва вызывает изменение химической структуры металла.

По технологии изготовления различают: 1) электродуговая (нагрев происходит пропусканием электрического тока между электродом и материалом , материал участвует в образовании шва, материал электрода защищает шов от окисления) 2) автоматическая (под слоем флюса, для деталей большой длины) 3) газовая (в углекислом газе, для сваривания деталей из углеродистых и низколегированных сталей, в среде аргона и гелия для высоко легированных сталей плавящимся или вольфрамовым электродом) 4) электрошлаковая (для сварки деталей неограниченной толщины) 5) сварка электронным лучом (в вакуумных камерах, диффузионная сварка легированных сталей, алюминиевых сплавов, неметаллов) 6) контактная сварка.

Типы сварных швов:

а) Стыковой

![]()

б) Угловой

По взаимному расположению элементов различают: 1) встык 2) внахлест 3) тавровое (швы стыковые и угловые) 4) угловое 5) связующие швы (одна пластинка сверху на другую кладется и свариваются).

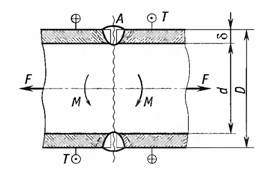

15. Стыковые соединения. Расчет соединений, нагруженных растягивающей

(сжимающей) силой, изгибающим моментом и силой, действующей совместно с

моментом.

Сварные изделия, выполненные стыковыми швами, являются наиболее рациональными и образуются при полной проварке стыка торцов соединяемых деталей с помощью дуговой или контактной электросварки. Полный и бездефектный провар стыка обеспечивает равнопрочность сварного шва и соединяемых деталей. Стыковые сварные соединения при статическом нагружении преимущественно разрушаются по шву.

F – центральная растягивающая сила, M – изгибающий момент, T – крутящий момент.

В этом

случае расчет сварных стыковых швов на статическую прочность приближенно

проводят по эквивалентным напряжениям σэкв

в опасном сечении

![]()

Где ![]() - нормальные напряжения растяжения,

- нормальные напряжения растяжения, ![]() - наибольшие нормальные напряжения изгиба (в

зоне А),

- наибольшие нормальные напряжения изгиба (в

зоне А), ![]()

![]() - наибольшие касательные напряжения изгиба.

- наибольшие касательные напряжения изгиба.

Если ![]() , то выражения

упрощаются

, то выражения

упрощаются ![]() .

.

![]() табличное

значение допускаемого напряжения для сварного шва.

табличное

значение допускаемого напряжения для сварного шва.