32. Общие сведения о передачах: назначение,

область применения. Краткая классификация передач, их основные характеристики.

Принципы работы, кинематика, сравнительная оценка различных типов передач.

Передачи – устройства, использующиеся для передачи энергии от источника энергии к исполнительному механизму. Передачи могут быть: электрические, гидравлические, механические.

Назначение: 1) изменение частоты вращения электродвигателя. Уменьшение частоты – редуктор, увеличение частоты – мультипликатор. Источники энергии выпускают только нескольких частот. Чем ниже частота вращения, тем тяжелее механизм и тем дороже и имеет большие габариты. Исполнительные механизмы обычно работают на меньших скоростях, чем электродвигатели, поэтому приходится применять передачу. 2) изменение закона движения из вращательного в поступательное 3) удобство обслуживания.

В зависимости от принципа действия механических передач их разделяют на: 1) передачи зацепления (зубчатые, цепные, червячные) 2) передачи трением (фрикционные).

Зубчатая передача – механизм, который с помощью зацепления передает или преобразует движение с изменением скоростей и моментов. Зубчатые передачи по сравнению с другими передачами обладают рядом достоинств: малыми габаритами, высоким КПД, большой надежностью в работе. Обычно зубчатая передача состоит из 2х колес.

Червячная передача – это механизм для передачи вращения зацеплением, с непосредственным контактом витков червяка и зубьев червячного колеса. Червячные передачи применяются при необходимости передачи вращения между перекрещивающимися осями.

Цепная передача – механизм, состоящий из ведущей и ведомой звездочек и охватывающих их цепей.

Ременная передача – передача, состоящая из ведущих и ведомых шкивов и надетого на них ремня.

Основные характеристики передач:

1) передаточное число n 2) КПД η<1

3) крутящий момент

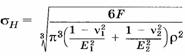

33. Контактные напряжения.

Виды разрушения, вызываемые контактными напряжениями. Какие передачи

рассчитываются по сопротивлению контактной усталости. Формулы Герца и их использование в расчетах на

контактную прочность.

Работоспособность ряда деталей характеризуется прочностью поверхностных слоев сопрягаемых деталей – контактной прочностью.

При передаче сил через поверхности, размеры которых малы по сравнению с размерами сопрягаемых тел, возникают контактные напряжения.

Виды контакта: 1) по плоскости 2) по линии 3) в точке.

Передача сил от одной детали к другой в машинах осуществляется по сопряженным поверхностям контакта. Первоначальный контакт (контакт без нагрузки) в сопряжениях деталей машин происходит по поверхности, в точке или по линии. В зависимости от характера взаимного перемещения контактирующих поверхностей под нагрузкой различают неподвижные и подвижные сопряжения деталей.

Задачей расчета сопряжений является определение напряжений и деформаций. Они нужны для расчета деталей на прочность, износостойкость и для определения жесткости (или обратной величины — податливости) соединения. Расчет напряжений и деформаций в сопрягаемых деталях называют решением контактной задачи, а напряжения — контактными. В точной общей постановке ее решение связано со значительными трудностями, обусловленными сложной формой деталей. Поэтому обычно задачу решают приближенно для частных форм деталей и условий нагружения.

Особый класс задач составляют задачи с первоначальным контактом деталей в точке или по линии. Решения этих задач обычно выполнены для неподвижного контакта и используются при расчете на прочность подшипников качения, зубчатых и фрикционных передач. Учитывая, что в подшипниках качения и передачах контакт подвижный (действуют силы трения) и часто присутствует смазочный материал в сопряжениях, условие прочности имеет вид

![]() .

.

Расчетное контактное напряжение σн сравнивают с допускаемым [σ]н, полученным экспериментально на реальных образцах в реальных условиях работы.

Решение

задачи о контакте двух неподвижных шаров было получено известным немецким

механиком Г. Герцем в

,

,

Где E – модуль упругости, υ – коэффициент

Пуассона, ![]() - приведенный радиус кривизны.

- приведенный радиус кривизны.

Если контактируют одинаковые материалы, то формула сокращается:

![]() , где wn – распределенная нагрузка по длине образующей

цилиндров.

, где wn – распределенная нагрузка по длине образующей

цилиндров.

Наибольшие

контактные напряжения возникают в тонком поверхностном слое материала. Поэтому

для повышения контактной прочности достаточно упрочнить только поверхностный

слой детали. Для зубчатых передач толщина этого слоя составляет 0,2...0,3

модуля. На практике это достигается различными методами термической и

химико-термической обработки материала.

Виды

разрушения:

1) на

поверхности контакта происходят сдвиги (т.к. нагрузка циклическая, то материал

в результате циклического нагружения постоянно меняет свою форму и

изнашивается)

2)

усталостное выкрашивание – любая точка поверхности испытывает циклическую

нагрузку, возникает поверхностный микросдвиг,

это приводит к образование микротрещин, которые в свою очередь раскрываются в

зоне растяжения, в них попадает смазка, жидкость плохосжимаема

– трещина увеличивается в размерах, и при многократных повторениях цикла

происходит вырывание частиц.

3) Смятие контактных поверхностей. Если оно произошло, то была ударная или вибрационная нагрузка (неправильная эксплуатация). Смятие – пластическая деформация поверхностного слоя.

4) заедание – возникает в случае отсутствия смазки или разрыв смазочного слоя в случае большой ударной нагрузки. Появление местного повышения температуры и отрыв частиц с переносом их на другую поверхность.