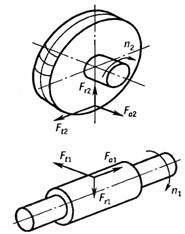

57. Силы в зацеплении

червячной передачи.

Силы в зацеплении определяют для случая контакта рабочих поверхностей в полюсе зацепления и раскладывают по трем взаимно перпендикулярным осям.

Окружная сила на колесе равна по модулю осевой силе на червяке:

![]()

Окружная сила на червяке равна осевой силе на колесе:

![]()

Радиальная сила, раздвигающая червяк и колесо:

![]()

В этих зависимостях T2 и T1 – вращающие моменты на валах колеса и червяка, α – угол профиля витка червяка, d2 – делительный диаметр колеса, dw1 – начальный диаметр червяка.

58. Причины выхода из строя

червячных передач и

критерии их работоспособности.

Основными причинами выхода из строя передач (в порядке убывания частоты проявления отказов) являются:

Износ зубьев колеса, который ограничивает срок службы большинства передач. Интенсивность износа увеличивается при некачественном или загрязненном смазочном материале, при неточном монтаже зацепления, при повышенной шероховатости рабочей поверхности червяка.

Заедание при твердых материалах колес, вызывающее значительные повреждения поверхностей и последующее быстрое изнашивание зубьев частицами колеса, приварившимися к червяку. При мягких материалах колес заедание проявляется в менее опасной форме, возникает перенос («намазывание») материала колеса на рабочую поверхность червяка.

Усталостное выкрашивание, происходящее только на поверхности зубьев колес, изготовленных из материалов, стойких против заедания.

Пластическая деформация рабочих поверхностей зубьев колеса, возникающая под воздействием больших перегрузок.

Усталостная поломка зубьев колеса возможна только после значительного их износа.

59. Выбор

материала для червяка

и венца червячного

колеса.

Так как червячная передача склонна к заеданию и износу, одну из деталей передачи выполняют из антифрикционного материала, другую — из твердой стали.

Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, жесткость и прочность обеспечиваются за счет изготовления его из стали. В основном для червяков используется сталь 18ХГТ (твердость поверхности после цементации и закалки (56...63) НRСЭ), а также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости (45...55) НRСЭ. Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка после термохимической обработки.

Червячное колесо обычно выполняют из антифрикционных, относительно дорогих и малопрочных материалов, которые разделяют на группы (в порядке снижения сопротивляемости заеданию и износу): 1) оловянистые бронзы (БрО10Ф1, БрО5Ц5С6 и др.); 2) безоловянистые бронзы (БрАЭЖЗЛ и др.); 3) чугуны (СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем она дороже, и тем больше сопротивление заеданию.

60. Расчет зубьев червячных

передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке.

Контактная выносливость:

Основное значение для червячных передач имеют расчеты на сопротивление контактной усталости, износу и заеданию. Расчет передачи проводят по контактным напряжениям, причину выхода из строя (усталостное выкрашивание или заедание) учитывают при выборе допускаемых напряжений.

Несущая способность передач с цилиндрическими червяками основных типов весьма близка (кроме передач с вогнутым профилем витка червяка). Поэтому расчеты для передач с архимедовым червяком распространяют на передачи с другими цилиндрическими червяками. В качестве исходной принимают формулу Герца для начального линейного контакта двух цилиндров по их образующим. Коэффициент Пуассона считают равным 0,3, тогда:

Fn – нормальная нагрузка в полюсе зацепления.

lΣ – суммарная длина контактных линий.

![]()

![]() - коэффициент нагрузки,

и соответственно коэффициенты: учитывающий внутренние динамические нагрузки и

учитывающий неравномерность распределения нагрузки.

- коэффициент нагрузки,

и соответственно коэффициенты: учитывающий внутренние динамические нагрузки и

учитывающий неравномерность распределения нагрузки.

![]()

b – ширина зуба, dw1 – начальный диаметр, 2δ – условный угол обхвата.

![]() - суммарная длина

контактных линий.

- суммарная длина

контактных линий.

Радиус кривизны профиля

червячного колеса: ![]() .

.

Суммарный радиус тогда ![]()

Учтем, что:

Подставим все в формулу Герца и получим:

Расчет зубьев на прочность при изгибе:

Расчет выполняется для зубьев червячного колеса, т.к. витки червяка значительно прочнее. За основу принят расчет косозубых цилиндрических колес.

Напряжения изгиба у основания зубьев:

![]()

YF – коэффициент формы

зубьев, берется по тем же графикам с эквивалентным кол-вом зубьев

![]() ,

, ![]() - коэффициент

нагрузки, и соответственно коэффициенты: учитывающий внутренние динамические

нагрузки и учитывающий неравномерность распределения нагрузки.

- коэффициент

нагрузки, и соответственно коэффициенты: учитывающий внутренние динамические

нагрузки и учитывающий неравномерность распределения нагрузки.

![]() - максимальные напряжения изгиба.

- максимальные напряжения изгиба.