61. Выбор

допускаемых напряжений при расчете червячных передач.

Допускаемые

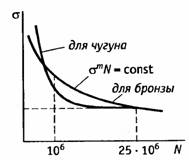

контактные напряжения при длительной работе передачи определяют для

червячных колес в зависимости от основной причины выхода из строя. Для

материалов колеса первой группы — оловянистых бронз — определяющим условием является сопротивление

контактной усталости. В этом случае при шлифованных червяках с твердостью

поверхности более 45НRСэ

![]()

![]() - допускаемое напряжение при 10^7 циклов, Cv – коэффициент, учитывающий интенсивность

износа, зависит от скорости скольжения.

- допускаемое напряжение при 10^7 циклов, Cv – коэффициент, учитывающий интенсивность

износа, зависит от скорости скольжения.

Эквивалентное число циклов:

![]() , вращающий

момент на колесе, время работы при режиме i, частота

вращения колеса в минуту при режиме i.

, вращающий

момент на колесе, время работы при режиме i, частота

вращения колеса в минуту при режиме i.

Для материалов второй и третьей групп:

Безоловянистых бронз

![]()

Чугунов

![]()

При проверке на пиковую контактную нагрузку:

Оловянистые бронзы: ![]()

Безоловянистые бронзы: ![]()

Чугуны: ![]()

Допускаемые напряжения изгиба при длительной работе для бронзовых колес нереверсивных передач:

![]()

Эквивалентное число циклов:

![]()

Допускаемые напряжения: для

чугунных колес при нереверсивной работе ![]()

При реверсивной работе допускаемые напряжения снижают на 20%.

Предельные допускаемые напряжения изгиба при проверке на пиковую нагрузку принимают:

Для бронз ![]()

Для чугунов ![]()

62. Тепловой

расчет и

способы охлаждения червячных передач.

Значительное тепловыделение при работе червячной передачи вследствие трения скольжения и из-за плохих условий смазывания вызывает нагрев масла. Превышение предельной температуры масла [t]max приводит к снижению его вязкости и к опасности заедания в передаче. Современные смазочные материалы сохраняют свои свойства до [t]max~ 110° С. Расчет проводят на основании уравнения теплового баланса для стационарного теплового режима:

![]()

где W – кол-во теплоты, выделяющейся при непрерывной работе передачи за единицу времени:

![]()

где η – КПД, P1 – мощность на червяке.

W1 – кол-во теплоты, отводимое с поверхности корпуса передачи и через основание в единицу времени:

![]()

где KT – коэффициент теплоотдачи с поверхности корпуса, t - температуры масла и окружающей среды, A – поверхность теплоотдачи корпуса передачи (без учета площади основания), Ψ – коэффициент учитывающий теплоотвод через основание.

Если tМ > tmax, то предусматривают отвод избыточной теплоты. Этого достигают: оребрением корпуса (увеличивается А), искусственной вентиляцией (возрастает КТ), водяным охлаждением масла (снижается tм). Расположение ребер выбирают из условия лучшего их обтекания воздухом; при естественном охлаждении ребра располагают вертикально, при искусственном — вдоль направления потока воздуха от вентилятора. Вентилятор устанавливают на валу червяка, так как его частота вращения выше, чем частота вращения вала колеса. Водяное охлаждение обеспечивает отвод большого количества тепла, но усложняет конструкцию.

63. Способы смазывания червячных передач,

типы смазочных материалов и их

объемы.

По физическому состоянию смазочные материалы разделяют на жидкие (смазочные масла), пластичные, твердые и газообразные (масляный туман, очищенный воздух).

Смазочные масла являются основным смазочным материалом для машин. В зависимости от исходного продукта различают нефтяные (минеральные), синтетические и жировые масла. В условиях жидкостного трения основной характеристикой смазочного масла является вязкость, которая характеризуется внутренним трением между слоями жидкости под действием сдвигающей силы. Различают динамическую и кинематическую вязкость. Динамическую вязкость μ, Па • с, используют в расчетах, а кинематическую V, м2/с, — при производстве масел. В литературе обычно приводят значение кинематической вязкости масла при 40 °С (V40), при 50 °С (V50), при 100 °С (V100). Связь вязкостей масла: μ = ρυ, где ρ — плотность смазочного масла (820+960 кг/м3).

Смазочные масла обеспечивают снижение трения и изнашивания, а также температуры трущихся поверхностей путем усиленного теплоотвода. Различают группы масел: моторные, индустриальные, трансмиссионные, специализированные, гидравлические. Моторные масла предназначены для смазывания двигателей внутреннего сгорания. Трансмиссионные масла используют для смазывания агрегатов трансмиссий различной техники, включая механические передачи. Индустриальные масла применяют для смазывания промышленного оборудования и технологических машин. Названия специализированных масел свидетельствуют об их особом назначении (энергетические, авиационные и др. масла). Гидравлические масла применяют в качестве рабочих жидкостей в гидросистемах.

Пластичные смазочные материалы (ПСМ) состоят из жидкой основы (смазочное масло) и загустителя (обычно мыла жирных кислот). Загуститель образует жесткий полимерный каркас, в ячейках которого удерживается жидкое масло. При небольших нагрузках ПСМ ведет себя как твердое тело — не растекается, удерживается на наклонных и даже вертикальных плоскостях. Наиболее распространенными ПСМ являются солидол жировой, литол-24, ЦИАТИМ-201.

Твердые смазочные материалы (ТСМ) обеспечивают смазывание трущихся поверхностей при

трении в экстремальных условиях (низкие или высокие температуры, вакуум), когда

применение других смазывающих материалов невозможно. В качестве ТСМ используют

коллоидальный графит, дисульфид молибдена.

Способы

смазки: отдушины в корпусах редукторов, в закрытых передачах используют

масляный туман, «капельница» с маслом над зацеплением передачи, ну и сами

что-нибудь придумайте.