1.

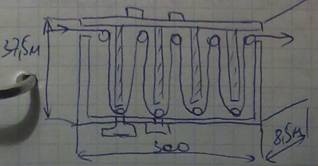

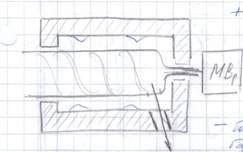

Протяжные и башенные печи.

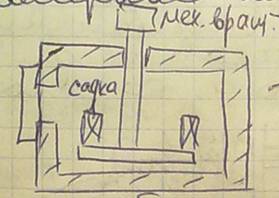

Протяжные печи.

Возможно использовать ленту до 24шт одновременно и проволоку

до 48, одновременно.

Возможно использовать ленту до 24шт одновременно и проволоку

до 48, одновременно.

Равномерное температурное поле. Используется в агрегатах. Проволоку закреплять достаточно сложно, желательно закреплять как можно реже, иначе может порваться. Для обеспечения работоспособности необходимо достаточно сложное обслуживающее оборудование. Самое главное, чтобы печь в процессе эксплуатации не развалилась.

Башенные печи.

Производительность

62 т/час.В мире всего около 15 штук. Для обслуживания

люди не нужны, печь полностью автоматизирована. При нагреве система сама ищет,

где открыт люк, туда подъезжает бригада в 3 человека, система улавливает концы

ленты, а молотобоец их склепывает.

Производительность

62 т/час.В мире всего около 15 штук. Для обслуживания

люди не нужны, печь полностью автоматизирована. При нагреве система сама ищет,

где открыт люк, туда подъезжает бригада в 3 человека, система улавливает концы

ленты, а молотобоец их склепывает.

2.

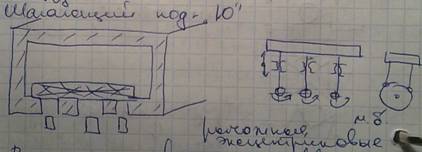

Печи с шагающим подом и карусельные печи.

Печи с шагающим подом – Ю.

Примеры

обозначения: СЮО.

Примеры

обозначения: СЮО.

В основном эти печи проходные. Используются для больших деталей. Может использоваться ТО при положении детали на поду, но в таком случае могут возникнуть деформации, которые, однако, минимальны. Основные процессы для таких печей: закалка и нормализация. Но в них 1) существует неравномерность распределения температуры; 2) работают только в окислительных средах. Очень высокая производительность. Механизм находится не в печи, а в цеху. Из-за щелей возникают потери температур и атмосферы.

Карусельные печи -

А.

Пример обозначения: САО, САЗ. Применяются в высокотемпературных процессах – закалка, реже нормализация. Работают в защитных и в окислительных атмосферах.

Камерная

карусельная печь (тарельчатая печь).

Камерная

карусельная печь (тарельчатая печь).

Не используется для больших деталей.

Для повышения производительности печи необходимо понижать потери энергии (тепла). Используются в основном для закалки.

Преимущества:

1. Занимают малую площадь.

2. Загрузка и выгрузка деталей в одном месте.

Недостатки:

1. Механизм привода довольно тяжелый.

2. Необходимо следить за тем, чтобы привода детали не пошли по второму кругу.

3.

Печи с рольгангом и пульсирующим подом.

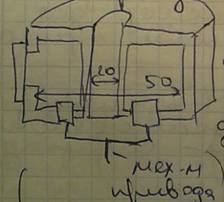

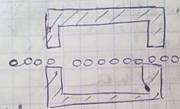

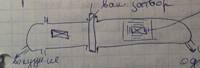

Рольганговые печи – Р.

Такие

печи длинномерны до 130м. Заготовка обязательно должна опираться на 2 ролика.

Имеется возможность реверса. Скорость перемещения рельса 25 м/сек.

Такие

печи длинномерны до 130м. Заготовка обязательно должна опираться на 2 ролика.

Имеется возможность реверса. Скорость перемещения рельса 25 м/сек.

Привода роликов.

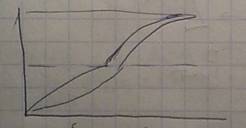

В первом случае возможно сжимание ролика и получение эллипсоида. В втором труба начинает крутиться и улучшается геометрия.

Для печей характерно:

1. Длинномерные изделия

2. Длительное время

3. Много роликов

4. Закладка печи происходит снаружи

5. Не применяют цельные ролики

6. Большие потери тепла

Привод.

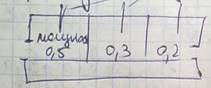

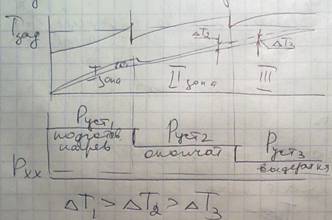

Многозонные

печи, при этом каждая зона имеет свою температуру. 1 зона – обычная, 2 –

нагрев, 3 – выдержка.

Многозонные

печи, при этом каждая зона имеет свою температуру. 1 зона – обычная, 2 –

нагрев, 3 – выдержка.

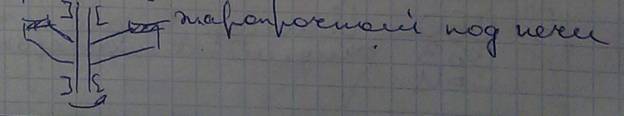

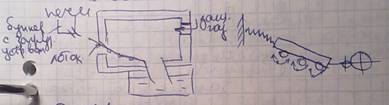

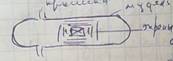

Печи с пульсирующим подом – И.

Используются

для обработки мелких деталей. Чаще всего в часовой промышленности для изготовления

роликов и других частей механизмов. В основном такие печи бывают камерными.

Используются

для обработки мелких деталей. Чаще всего в часовой промышленности для изготовления

роликов и других частей механизмов. В основном такие печи бывают камерными.

Печь типа СИЗА: детали сбрасываются в бак и брызги могут попадать в пространство печи. Герметизация не сложная, а значит могут использоваться защитные атмосферы. Возможно использование для цементации, но в таком случае необходима дополнительная герметизация. У поверхности бака температура в печи ниже, а значит детали будет находиться в печи дольше, что может сказаться на структуре детали.

4.

Барабанные и элеваторные печи.

Барабанные печи – Б.

Пример

обозначения: СБО,СБЗ,СБЦ. Используются в окислительных

и защитных атмосферах. Внутри барабана по спирали бортики. Барабан литой. Очень

сложная передача тепла. Барабан тяжелый, большой и дорогой в изготовлении. Детали разгружаются только падением. Точность

регулирования температуры 2..3°С, а значит происходит

равномерное нагревание детали, передаваемое через нагреватели и защитные

атмосферы. Чаще всего используются для цементации. Почти все изделия

подшипниковой промышленности обрабатываются в барабанных печах.

Пример

обозначения: СБО,СБЗ,СБЦ. Используются в окислительных

и защитных атмосферах. Внутри барабана по спирали бортики. Барабан литой. Очень

сложная передача тепла. Барабан тяжелый, большой и дорогой в изготовлении. Детали разгружаются только падением. Точность

регулирования температуры 2..3°С, а значит происходит

равномерное нагревание детали, передаваемое через нагреватели и защитные

атмосферы. Чаще всего используются для цементации. Почти все изделия

подшипниковой промышленности обрабатываются в барабанных печах.

Элеваторные печи – нигде

нет.

5.

Вакуумные печи.

Для проведения ТО с давлением ниже атмосферного. Температура печи намного выше, чем газонаполненность печи. Можно проводить цементацию и нитроцементацию. При вакуумировании поверхность очищается.

|

Низкий вакуум |

Средний вакуум |

Высокий вакуум |

Сверхвысокий вакуум |

|

До 10 Па |

10-10-1Па |

10-2-10-4 Па |

<10-4Па |

По температуре материала нагревателя бывают печи:

1. Низкотемпературные t< 1200°С – нихромовые нагреватели.

2. Среднетемпературные t=1200..1700°С

3. Высокотемпературные t>1700°С – Та, W, графит.

Примеры обозначения: СШВ – шахтные, вакуумные печь сопротивления; СНВ – камерная, вакуумная печь сопротивления; СГВ, СЭВ.

В таких печах можно проводить отжиг, но закалку лучше не проводить.

Для защиты кожуха печи используют экран или

систему экранов, т.к. в печах с высоким вакуумом футеровку применять нельзя.

Экран со стороны крышки обычно делают на крышке. В результате:

Для защиты кожуха печи используют экран или

систему экранов, т.к. в печах с высоким вакуумом футеровку применять нельзя.

Экран со стороны крышки обычно делают на крышке. В результате:

1. Сокращается время вакуумирования, т.к. нет пористой керамики (кирпичей).

2. Муфель из хромоникелевых сталей.

Охлаждение

проходит до 600°С, т.к. окисление уже станет

небольшим, поэтому при данной температуре уже можно вынимать стальную деталь. В качестве

материала для нагревателей при t>1200°-1500°С применяют Мо, при более высоких температурах Ta, W,

графит.

Охлаждение

проходит до 600°С, т.к. окисление уже станет

небольшим, поэтому при данной температуре уже можно вынимать стальную деталь. В качестве

материала для нагревателей при t>1200°-1500°С применяют Мо, при более высоких температурах Ta, W,

графит.

Камера

находится постоянно под вакуумом, но цикл от однокамерной печи отличается мало.

Камера

находится постоянно под вакуумом, но цикл от однокамерной печи отличается мало.

Улучшение конструкции (добавление 2-ой камеры).

Впервые

такая конструкция была смонтирована в 1964 году. СНВ-5.5.5/11,5. С помощью лифта

можно охладить деталь.

Впервые

такая конструкция была смонтирована в 1964 году. СНВ-5.5.5/11,5. С помощью лифта

можно охладить деталь.

V1 – охлаждение вакуумом.

Для повышения скорости V2 - охлаждения применяется Ar, N2.

Можно поставить вентилятор V3 – охлаждение вентилятором.

V4 - можно встроить змеевик, охлаждение водой.

V5 – все способы охлаждения.

V6 – охлаждение маслом.

Добавление 3-ей камеры.

Производительность

повышается до уровня газовых печей.

Производительность

повышается до уровня газовых печей.

На их основе созданы толкательные, рольганговые, печи с шагающим подом. При введении Ar – печи конвективного обмена. Жидкий азот хранят при температуре -196°С в сосудах Дюара (можно производить обработку холодом до полной аустенизации).

Применение вакуумных печей ограничено из-за высокой стоимости, сложного оборудования, высоких требований к помещению.

6.

Порядок расчета

и проектирования печей.

1. Для каких операций ТО будет использоваться печь и что необходимо получить в результате обработки в этой печи.

2. Проектирование печи – результат проектирования чертежей (4-5 листов)+РП (20-40 листов).

Технический проект – сокращенный вариант курсового проекта, дающий общее представление о печи (общий вид + несколько видов).

Рабочий проект – общая информация об изделии.

3. Техническое задание:

a. Технологический процесс, который необходимо осуществить: 3 основных параметра – температура, время, технологическая среда.

b. Что необходимо обрабатывать – чертеж детали (заготовки), материал, характеристики садки (количество деталей), габариты садки (определить рабочую скорость печи)

c. Вид энергоносителя – электричество, газ, мазут

d. Производительность печи

e. Требования по квалификации обслуживающего персонала

f. Требования к механизации и автоматизации

g. Местные условия эксплуатации – фундамент для печи, необходимые исполнения подъемных механизмов и подкрановых путей

h. Рекомендуемый порядок проектирования печи

· Обоснование выбора типа печи

· Обоснование выбора топлива и расчет горения

· Выбор материала Ме и расчет нагрева Ме

· Определение основных размеров печи

· Составление эскиза печи с размерами

· Расчет теплового баланса печи (приход-расход тепла)

· Подбор типа и размеров топливосжимающих устройств на основании теплового баланса и электронагревателей, если печь электрическая

· Выбор вентилятора, если необходимо

· Выбор и расчет

1. Каркаса печи

2. Механизма печи (конвейер, толкатель, поворот и т.д.)

· Изготовление чертежей печи

· Выбор контрольно-измерительных приборов и регулирующих устройств

· Определение стоимости печи и стоимости нагрева

· Окончательное оформление графической части чертежа

7.

Техническое задание на проектирование печи.

Техническое задание:

1. Технологический процесс, который необходимо осуществить: 3 основных параметра – температура, время, технологическая среда.

2. Что необходимо обрабатывать – чертеж детали (заготовки), материал, характеристики садки (количество деталей), габариты садки (определить рабочую скорость печи)

3. Вид энергоносителя – электричество, газ, мазут

4. Производительность печи

5. Требования по квалификации обслуживающего персонала

6. Требования к механизации и автоматизации

7. Местные условия эксплуатации – фундамент для печи, необходимые исполнения подъемных механизмов и подкрановых путей

8. Рекомендуемый порядок проектирования печи:

· Обоснование выбора типа печи

· Обоснование выбора топлива и расчет горения

· Выбор материала Ме и расчет нагрева Ме

· Определение основных размеров печи

· Составление эскиза печи с размерами

· Расчет теплового баланса печи (приход-расход тепла)

· Подбор типа и размеров топливосжимающих устройств на основании теплового баланса и электронагревателей, если печь электрическая

· Выбор вентилятора, если необходимо

· Выбор и расчет

1. Каркаса печи

2. Механизма печи (конвейер, толкатель, поворот и т.д.)

· Изготовление чертежей печи

· Выбор контрольно-измерительных приборов и регулирующих устройств

· Определение стоимости печи и стоимости нагрева

· Окончательное оформление графической части чертежа

8.

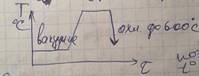

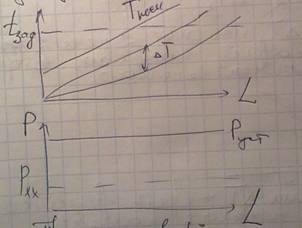

Особенности нагрева деталей в многозонных печах

непрерывного действия.

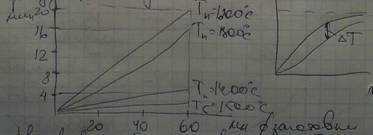

Нагрев :

1. При постоянной мощности

2. При постоянной температуре

При постоянной мощности.

Однозонная печь.

При

постоянной температуре.

При

постоянной температуре.

Расчет нагревателей из-за разности в мощностях очень сложен.

Учитывая все недостатки, печи сделали многозонными.

При этом у загрузочного окна мощность максимальна.

Для уменьшения разности температур используют 2 печи: одну для

предварительного нагрева, вторую для окончательного.

Для уменьшения разности температур используют 2 печи: одну для

предварительного нагрева, вторую для окончательного.

Самый минимальный перепад температур при нагревании вместе с

холодной печью: нагрев + сразу охлаждение. При этом процесс может быть ускорен

до 5 раз.